你说现在这生产线啊,快是快,可要是质检光靠人眼盯着,那不得累够呛?还容易看走眼。我记着之前参观过一个朋友的电子厂,他提起以前检查电路板瑕疵,老师傅瞪大眼睛瞅半天,效率低不说,人一疲劳,漏检率就上来了,客诉退货,损失的都是真金白银。后来上了套系统,核心就是那个CCD工业相机应用,好家伙,那真是“火眼金睛”——微米级的焊点虚焊、线路刮伤,它一扫一个准,速度还飞快,生产线压根不用减速。朋友直拍大腿:“这玩意儿早该用了!省下的人力成本和售后赔偿,设备钱早回来了。”所以说,这第一个痛点,就是替人眼干那些重复、精细还累人的活儿,让质控从“差不多”变成“绝对准”。

不过,你可别觉得这CCD工业相机应用就光会在流水线上当个“找茬专员”。它的舞台可大着呢!比如在那些高速运转的包装线上,药盒上的生产批号、保质期,饮料瓶盖的喷码是否清晰、位置对不对,它都能毫秒间完成识别和判断。这解决的可是“溯源”和“防错”的大痛点。你想想,万一有啥问题,产品信息模糊不清,召回都找不到批次,那得多被动?再往大了说,像汽车制造里,零部件装配的完整性、间隙的均匀度,甚至车漆表面那些细微到摸都摸不着的瑕疵,它都能给你精准捕捉。这就好比给整个制造流程装上了永不疲劳、标准统一的“智能感知神经”,把品控贯穿到每一个毛孔里。

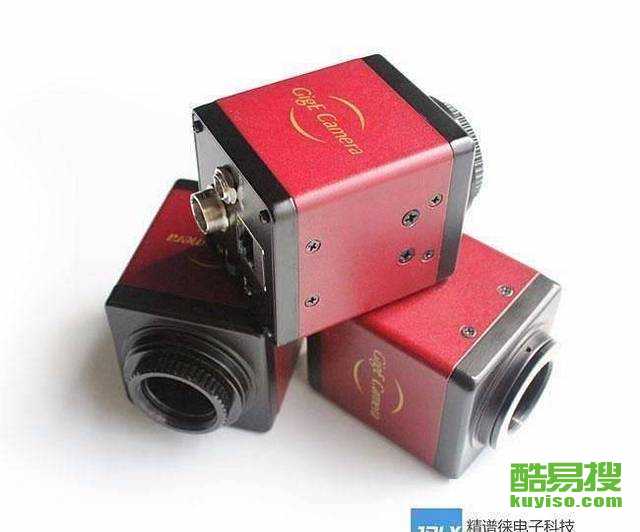

说到这儿,我得插一嘴,有些人可能觉着,这不就是个高级摄像头嘛?哎,这里头门道可深了。工业环境和咱拿手机拍照完全两码事。光线可能忽明忽暗,环境可能震动油腻,这就要求CCD工业相机得是个“硬汉子”,稳定、抗干扰、寿命长。而且,它的“脑子”(图像处理算法)也得特别灵光,能适应各种复杂场景。我听说在半导体行业,那CCD工业相机应用更是到了登峰造极的地步,芯片上的纳米级线路检测,几乎就是人类视觉能力的极限挑战。它愣是能帮着工程师在显微镜级别下,确保每一颗“心脏”的完美无瑕。你看,从宏观的包装到微观的芯片,它的能耐是不是远超我们想象?这背后解决的,其实是各行各业对“极致精度”和“绝对可靠性”的深层渴望。

总之啊,这CCD工业相机应用,早就不是个冷冰冰的技术名词了。它实实在在地蹲在千千万万的厂房里,成了智能制造的“标配眼睛”,默默帮着企业降本、增效、提质量,把那些让人头疼的品控痛点,掐灭在萌芽里。这玩意儿,我看行!

网友互动问答:

1. 网友“好奇宝宝”提问:看了文章觉得挺有意思,但技术小白还是有点懵。能通俗点讲讲CCD工业相机和咱们普通相机或者手机摄像头,到底核心区别在哪儿?为啥工厂非得用它?

答:哎哟,这个问题问到点子上了!咱打个比方吧:普通相机或手机摄像头,就像个“文艺青年”,主要追求的是拍出来的照片好看——色彩鲜艳、美颜到位、夜景明亮。它讲究的是综合观感,甚至会通过算法自动优化图片(比如自动提亮)。

而CCD工业相机呢,是个“绝对理性的理工科尖子生”。它的核心任务不是“美化”,而是“真实还原”和“极致稳定”。第一,它对光的响应非常线性、一致,每一个像素点接收多少光,就转换成多少电信号,几乎不打折扣,这让它在测量尺寸、对比灰度时精度极高。第二,它的稳定性超强,在固定的光照条件下,拍一千次、一万次,输出结果都几乎一致,这样才能让检测标准稳定可靠。第三,它往往为了特定工业需求“特长生”,比如有的针对高速运动物体能拍出不模糊的照片(全局快门),有的能在肉眼都看不清的弱光下稳定工作。

工厂用它,就因为生产检测容不得“差不多”和“自动美化”。检测一个零件尺寸是不是合格,需要的是毫厘不差的真实数据,手机相机那种自动优化的算法,反而会引入误差,造成误判。所以,不是工厂不想用便宜的,而是这专业的事儿,必须得专业的“眼睛”来干。

2. 网友“工厂老王”提问:我们厂正考虑上视觉检测,听你这么说CCD是挺好。但现在好像CMOS的也更流行了,选的时候到底该怎么权衡?能不能给点实在的建议?

答:老王您好!您这问题非常实际,现在市场上确实是CCD和CMOS两种技术并存。简单说,这有点像“精耕细作”与“灵活高效”的选择。

CCD技术成熟,特点是成像质量高、噪声低、动态范围好(就是明暗细节都能保留得更丰富),在需要超高图像质量、精确测量的场合,比如之前提到的半导体、精密测量领域,还是很有优势。但它通常成本高、功耗大一点,速度上限可能不如一些高端CMOS。

CMOS技术后来居上,最大优点是集成度高、功耗低、速度快、成本相对有优势。现在很多高速、大批量、对成本敏感的应用,比如消费电子品包装检测、物流分拣等,CMOS用得非常多,其图像质量也完全能

给您实在的建议:第一,看检测需求。如果您的产品瑕疵非常细微,对图像一致性和噪声要求极严(例如检测玻璃划痕、精密金属件表面),可以优先评估CCD方案。如果是做高速识别、分类,或者检测对象对光一致性要求没那么苛刻,CMOS可能性价比更高。第二,别只看相机,要看成套系统。光源、镜头、软件算法的配合至关重要。最好的办法是,拿您的实际样品,找几家可靠的供应商做现场测试(POC),用同样的打光、算法环境,对比CCD和CMOS方案的实际效果、速度和稳定性。数据说话最靠谱!

3. 网友“未来展望”提问:感觉这项技术已经很厉害了,想问问未来CCD工业相机应用还会往哪些方向发展?会不会被其他技术完全取代?

答:这位朋友看得远!技术的发展永远不会停下脚步。未来CCD工业相机的应用,我觉得会朝着“更深融合”与“更智能”的方向走。

一方面,是与其他传感技术的深度融合。比如将3D视觉(激光、结构光)与2D的CCD成像结合,不仅能看平面瑕疵,还能精确获取物体的高度、深度、体积信息,应用场景会拓展到机器人引导、无序抓取、三维缺陷检测等更复杂的领域。

另一方面,也是目前的大趋势,就是与人工智能(AI)的深度结合。传统的视觉检测靠的是预先设定的规则,而AI(特别是深度学习)能让相机学会“思考”。面对那些不规则、种类多、定义模糊的缺陷(比如布料的多种疵点、复杂装配体的错装漏装),AI能通过大量学习样本,自己总结特征,大大提升检测的覆盖率和适应性。未来的CCD或CMOS工业相机,可能更多是作为一个高质量的数据采集终端,为后端AI大脑输送最“纯净”的图像原料。

关于会不会被完全取代,我觉得在可预见的未来,不会。CCD和CMOS技术本身也会演进。在一些对图像质量有极致要求的尖端领域,CCD的优势依然存在。更可能出现的局面是,两者根据自身特点,在不同的细分应用赛道里继续深耕,同时,它们都将作为“机器视觉”这双智能眼睛的核心部件,在AI的加持下,变得比以前更加“聪明”和“全能”。技术的演进,往往是拓宽赛道,而不是简单的谁替代谁。