在广东一家新能源汽车配件厂的质检线上,一台特殊的相机正对着一块布满焊接点的金属部件进行扫描,仅仅几秒钟,屏幕上便清晰呈现出每个焊点的高度、位置,甚至一个微小的虚焊缺陷也被精准标红。

过去,产线上老师傅们最头疼的就是那些藏在零件内凹死角里的缺陷,眼睛看不见,工具够不着,全凭经验和运气来猜。

如今,这种尴尬局面正在被改写。越来越多的广东制造企业开始为自动化产线装上“3D眼睛”,让曾经的质量盲区变得一览无余。

在制造业,尤其是精密电子、汽车和新能源领域,产品质量的把控早已超越了“差不多就行”的阶段。

许多精密零部件结构复杂,充斥着深孔、陡峭侧壁和内凹的胶槽-2。传统的2D视觉或接触式测量方法,在面对这些三维空间里的复杂特征时,常常力不从心。

比如,在新能源汽车的电池包或车身件焊接中,焊点是否饱满、有无虚焊,胶路是否连续、有无断胶,这些缺陷如果藏在视线死角,漏检流入下一环节,可能就是重大的安全隐患。

更普遍的场景在工业现场仓库。就像湛江宝武环科的工人张华聪曾经的困扰一样,在巨大的密闭筒仓里,物料的真实体积和表面形态完全是黑箱状态。

过去,工人需要爬上几十米高的仓顶,用皮尺进行单点测量来估算总量,结果全凭经验和“半盲猜”-10。这种不确定性直接影响到生产排产、销售决策乃至安全预警。

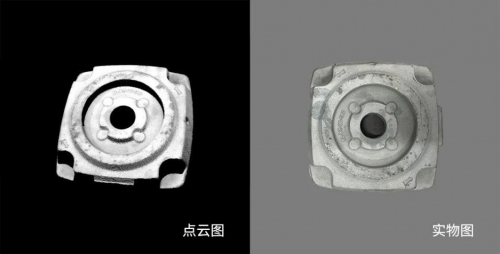

正是为了解决这些实实在在的痛点,广东的科技企业们推出了一系列创新的工业3D相机解决方案。它们不再是简单的“拍照”,而是能瞬间获取物体表面海量三维点云数据的“测绘仪”。

在深圳,光子精密科技针对深窄死角检测难题,推出了 GL-8160D双目单线3D工业相机。

它采用独特的双相机视角,就像给机器装上了双眼立体视觉,一次扫描就能覆盖单目相机无法看到的盲区,精准获取陡峭侧壁和内凹结构的完整三维数据,将涂胶检测、焊接质量分析的准确率提升到了新高度-2。

广东的工业3D相机生态是多元而全面的。总部位于东莞的奥普特科技(OPT),就直接发布了覆盖线激光、结构光和双目散斑三大主流技术的全系列3D相机产品-3。

这意味着,无论是需要高速线扫描的连续生产线上,还是需要对静止物体进行一次快速三维建模的工位,企业都能在广东找到一站式解决方案,免去了东拼西凑的烦恼。

这些“3D慧眼”之所以能担当大任,离不开其核心的技术硬指标。一个“快”字,是基本要求。

例如,一些高端蓝光三维扫描仪,单幅扫描时间可以缩短至3秒以内,能迅速获取物体表面的三维形貌-1。而用于动态产线的3D线激光相机,扫描速率可达49kHz-7,能轻松跟上高速运转的生产节奏。

更关键的是“准”。工业级的应用对精度要求极为严苛。目前市面上主流的工业3D相机,其Z轴(高度方向)的重复精度可以达到微米级(0.1μm),能够清晰捕捉手机中框0.02毫米的细微翘曲-7。

而对于大尺寸物体的扫描,通过多视角拼接技术,整体精度也能稳定控制在百分之几毫米的水平-1。

除了又快又准,还得“稳”。工业生产环境往往粉尘多、震动大、环境光复杂。这就要求广东工业3D相机必须具备强大的环境适应能力。

许多产品都拥有IP67及以上的防护等级,无惧车间粉尘与油污-7。同时,通过特殊的抗反光算法(如HDR技术)和蓝色激光或偏振光的使用,它们能有效抑制金属、玻璃等高反光材质带来的干扰,确保在各种恶劣工况下都能输出稳定可靠的点云数据-1-7。

这些强大的3D相机正在广东乃至全国的千行百业中落地生根。

在智能制造的核心环节,它们是质量控制的“审判官”。从汽车轮胎的花纹深度、鼓包检测-7,到3C电子产品的装配缝隙、平面度测量,再到锂电池极片的涂布均匀性、顶盖焊接密封性检查-7,3D视觉将定性判断变为定量分析,让质量检测标准统一且可追溯。

它们也是机器人“灵巧双手”的引导者。在杂乱无章的料筐中,3D相机能快速识别出随意堆叠的零件,并引导机械臂完成精准的无序抓取和装配,大幅提升了生产柔性-8。

而在智慧物流与仓储领域,3D相机的应用则解决了前文提到的“盲猜”痛点。如同海康威视在湛江宝武环科部署的三维扫描成像雷达,它能穿透仓内粉尘,对物料表面进行每秒数千点的扫描,实时生成3D形貌图-10。

这让库位管理从单点估算变为全域精确感知,为生产决策提供了坚实的数据基础。

在更大的尺度上,广东建科院甚至将三维激光扫描与高精度工业相机结合,研发了“全地形隧道检测机器人”,用于隧道内部的裂缝、变形等高精度检测,守护着城市地下生命线的安全-6。

市场数据印证了这股浪潮的澎湃。有报告显示,2024年中国3D工业相机的市场规模已达到约28.15亿元,并且保持着远超传统2D相机的增长速度-4。

这条高速成长的赛道,吸引了从国际巨头到本土新锐的众多玩家。尽管在高端市场,国际品牌仍占据一定优势-4,但以奥普特、海康威视以及众多像光子精密这样的广东创新企业,正凭借对本土工业场景的深刻理解、快速的技术迭代和更具性价比的服务,不断扩大市场份额-3-10。

展望未来,工业3D相机的技术仍在不断演进。更高精度、更快速度、更强抗干扰能力是永恒的方向。同时,3D视觉与人工智能(AI)的深度融合将是下一个爆发点。

AI算法能够从海量的三维点云数据中,更智能地识别和分类复杂缺陷,实现从“测量”到“认知”的飞跃。广东作为中国制造业和科技创新的高地,其工业3D相机产业必将在这股智能化浪潮中扮演更为关键的角色,为“中国制造”向“中国智造”的转型升级,提供不可或缺的视觉感知基石。

1. 网友“精益生产者”提问:我们厂想做自动化升级,听说3D相机很好,但具体在选型时应该重点关注哪些参数?怕买回来不适用成了摆设。

答:这位朋友考虑得非常实际,“买对”比“买贵”更重要!选型时,您可以围绕这三个核心来评估:

第一,对照您的核心痛点看性能。别光看宣传册的最高参数,要问清楚在您的具体场景下表现如何。比如,如果您主要测高反光的金属件,就要重点关注相机的抗反光能力(如是否采用蓝光、有无HDR功能)-1-7。如果是测黑色橡胶或哑光物件,则要关注其对低对比度物体的成像效果。

第二,考察稳定性与易用性。工业设备讲究“皮实耐操”。防护等级(建议IP65以上)、工作温度范围这些决定了它能否在您的车间环境里长期稳定工作-7。另外,软件是否友好也至关重要。直观的图形化操作界面、便捷的标定和测量工具,能大大降低工程师的学习成本和调试时间-8。

第三,重视供应商的技术支持与服务案例。再好的相机也需要专业的部署。选择一个在您所在行业(如汽车、电子)有大量成功案例的供应商,他们更了解您的工艺需求-8。询问他们能否提供POC(概念验证)测试,用您的实际工件现场扫描看效果,这是避免“吃灰”的最保险方法。

2. 网友“小厂预算有限”提问:看了文章很心动,但感觉3D相机都是大企业用的,我们这种中小型工厂预算不高,有没有性价比高的入门选择?

答:完全理解!数字化转型不是大厂的专利。现在市场越来越成熟,中小厂家完全有机会以合理成本享受技术红利。

首先,可以聚焦于解决单一核心问题。您不必一开始就追求功能大而全的全能型设备。比如,您如果主要是为机器人上料做定位,就可以专门寻找在无序抓取方面有优化、性价比高的3D定位相机-8。先解决一个最疼的点,看到实效后再逐步拓展。

关注国产优秀品牌的中端系列。许多像奥普特这样的国内主流厂商,产品线覆盖很广-3。它们的中端系列往往在性能、价格和可靠性上取得了很好的平衡,专门针对广泛的工业场景设计,服务和支持网络也更完善,对于中小企业是非常务实的选择。

考虑 “软硬一体”的解决方案。有些供应商提供开箱即用的3D视觉解决方案包(含相机、软件、标定工具和基础应用模板)。这比自己分别采购硬件、再找集成商开发软件,总成本可能更低,部署也更快,能帮助您快速上手,降低综合拥有成本。

3. 网友“技术爱好者”提问:3D视觉和AI结合现在是趋势,具体在工业检测上能带来哪些质变?未来几年这个技术还会怎么发展?

答:这个问题问到点子上了!3D视觉提供精确的“三维坐标”,AI则赋予“理解和判断”的能力,两者结合堪称绝配。带来的质变主要体现在:

从“量尺寸”到“识缺陷”:传统方法只能判断一个尺寸是否在公差范围内。而AI+3D可以智能识别多种复杂缺陷。例如,它能从点云中自动学习并判断出焊接表面的气孔、咬边,或是胶路上的断胶、溢胶,哪怕这些缺陷没有明显的尺寸超标,但形态异常-2。

从“设定规则”到“自主学习”:过去,每检测一个新缺陷,都需要工程师手动设定复杂的判断规则。现在,通过深度学习,只需给AI提供一定数量的良品和缺陷品样本,它就能自主学习出缺陷的特征,并推广应用到类似场景,大大提升了检测系统的泛化能力和开发效率。

展望未来,除了精度和速度的持续提升,技术发展可能会沿着这几个方向:一是更轻量化、嵌入式的AI,让推理直接在相机或边缘设备上完成,响应更快、数据更安全;二是多传感器融合,将3D点云与2D彩色、红外甚至光谱信息融合,提供更丰富的判断维度;三是标准化与生态化,软硬件接口更统一,让不同厂商的设备与算法能更容易地集成,降低整个行业的使用门槛。广东的产业链优势,有望在这些趋势中催生出一批世界级的创新企业。