生产线上,机械臂悬在半空犹豫不决,它面前的电路板上,几个微小的元件位置偏差了不到0.1毫米,就是这肉眼难辨的差距,让整个自动化流程陷入了停滞。

深夜的工厂车间里,老王盯着监控屏幕上反复报警的视觉检测系统,眉头紧锁。一批精密的汽车零部件因为尺寸“疑似不合格”被全线卡住,经过层层排查,最终问题指向了那个挂在生产线顶端的工业相机——它的“眼睛”有点“花”了。

“不就是个相机嘛,能有多复杂?”这是很多人的第一反应。但当精度要求达到微米级别时,工业相机的每一次“眨眼”,都直接影响着产品质量与生产效率。

工业相机标定,说白了就是告诉相机如何“正确地看世界”。与普通相机不同,工业相机需要将二维图像中的像素点精确对应到三维物理空间中的位置-1。

这个过程的核心在于建立相机成像的数学模型,并求解其中的关键参数。就像配眼镜时需要验光一样,工业相机也需要通过标定来确定自己的“视力参数”-1。

标定通常需要一块已知尺寸的高精度标定板,常见的有棋盘格、圆形阵列等图案-1。通过从不同角度拍摄多张标定板图像,系统能够提取特征点并计算出相机的内外参数与畸变系数-1。

张正友教授提出的平面标定法是目前应用广泛的方法之一,它巧妙地将复杂的三维标定简化为对平面模板的拍摄,在保证精度的同时大幅简化了操作流程-1。

在实际生产环境中,工业相机面临着一个棘手问题——参数漂移。温度变化、机械振动、甚至设备本身的轻微松动,都可能导致相机参数悄悄“跑偏”-2。

这就好比一个人戴着度数准确的眼镜,但镜架松动导致镜片微微倾斜,看到的世界就失真了。在高端制造业中,这种失真的代价可能是巨大的-5。

某锂电池生产线上,用于检测极片尺寸的高速相机因为车间温度波动,导致测量结果在一天内漂移了0.02毫米。这个数字听起来微不足道,却足以让大批产品被判为不合格-5。

更令人头疼的是,传统解决方法往往需要停产检修,将相机拆下送往专业实验室校准。这种“离线校正”方式不仅成本高昂,还直接影响生产连续性-2。

为解决这一行业痛点,一种创新的现场在线校正技术应运而生。这项技术通过在产线旁固定安装高精度基准件,实现了“不停机、自补偿”的智能校正-2。

这种技术的工作原理很有意思:系统会持续将当前拍摄的基准件图像与“标准图像”进行对比,通过特征提取与匹配算法,实时计算相机参数的漂移量-2。

一旦检测到偏差,系统会通过仿射变换模型自动计算出补偿值,并调整相机参数,使测量迅速回归准确状态-2。

实际应用数据显示,这种在线校正技术能在5分钟内完成单次校正,将测量误差控制在0.005毫米以内,而且完全不需要停止生产线-5。

工业相机高精度标定到底能达到多高的精度?学术界和工业界一直在推进这项技术的边界。

一种基于最小二乘法的工业相机系统标定方法,将坐标误差控制在了0.001毫米级别,为精密激光加工等领域的应用提供了可能-7。

更有研究通过优化圆形控制点的投影模型,将标定结果的重投影误差降低到了1/50像素。对于普通用户来说,这个数字可能很抽象,但在机器视觉领域,这是精度上的巨大飞跃-4。

在复杂的光栅投影测量环境中,研究人员还开发出了自适应视觉参数调整方法。这种方法能根据实际拍摄效果自动优化相机设置,减少人工干预,显著提高标定可靠性-10。

“现场标定”概念在工业应用中越来越受重视。一些先进的工业相机已经内置了这项功能,允许用户在设备安装位置直接进行精度验证和调整-9。

Zivid公司提供的现场标定方案中,用户可以使用专门的标定板和配套软件,检查相机在整个视场内不同区域的测量准确度-9。

如果发现某些区域的精度不符合要求,系统能够执行针对性校正,使多次测量的平均误差接近于零(小于0.1%)-9。这种“哪里不准调哪里”的灵活方式,大大提高了工业相机在不同环境下的适应能力。

现场标定的意义不仅在于便利性,更在于它使精密测量系统的维护变得常态化、简易化,打破了只有专业技术人员才能进行设备校准的传统局限-9。

当老王的生产线重新启动,机械臂流畅地抓取、放置,每一个动作都精准到位时,他站在车间二层的观察窗前,终于松了一口气。那个曾让他头疼不已的工业相机,如今通过高精度标定与实时在线校正技术,已经成为生产线上最可靠的“质检员”。

从“看个大概”到“明察秋毫”,工业视觉的进步正推动着制造业向更精密、更智能的方向前进。车间角落的相机默默记录着这一切变化,它的镜头里,倒映着中国制造向上突围的轨迹。

网友“精密制造从业者”提问: 我们工厂的视觉检测系统经常在夏天和冬天测量结果不一致,应该就是温度引起的参数漂移。除了文中提到的在线校正技术,有没有更经济实惠的临时应对方法?

这确实是个很实际的问题!温度变化导致的参数漂移在传统工厂特别常见。除了投资在线校正系统,有几个经济实用的临时应对方案可以参考:

首先,可以尝试建立简单的温度补偿模型。在不同车间温度下(比如每隔5℃),用标准件进行测量并记录偏差数据。积累足够数据后,就能找出温度与测量误差之间的关系,手动进行补偿。虽然不够自动化,但对于温差规律明显的环境很有效。

增加校准频率可能是最直接的方法。可以在每天温度相对稳定的时段(如早晨开机后)增加一次快速校准。一些现代视觉系统支持“一键校准”功能,只需要在相机前出示标定板,几分钟就能完成。

改善相机安装环境也有帮助。简单的隔热罩或风扇就能减少温度波动对相机的直接影响。有工厂用保温材料制作简易相机防护罩,成本不到百元,但能显著降低温度变化幅度。

考虑升级标定板材质。传统的纸质或普通塑料标定板容易受温度影响而变形,而铝合金标定板的热膨胀系数小,在不同温度下能保持更高稳定性-1。虽然一次性投入稍高,但长期来看是划算的。

网友“机器视觉小白”提问: 我是刚入行的技术员,领导让我负责公司新采购的3D工业相机的标定工作。请问对于初学者,有哪些容易踩的“坑”需要避免?

欢迎加入机器视觉领域!新手标定工业相机确实容易遇到几个常见问题,提前了解可以少走弯路:

第一个“坑”是标定板摆放不当。很多新手以为随便拍几张标定板照片就可以了,实际上,标定板需要覆盖相机的整个视场,并且要有足够多的角度变化(通常需要15-20张不同角度的图像)-1。标定板平面与相机光轴的夹角最好在30-60度之间,避免完全平行或垂直。

第二个常见问题是环境光线影响。标定时要确保照明均匀稳定,避免反光和阴影。特别是使用亮面标定板时,强光直射会导致特征点提取困难。建议使用漫射光源,并关闭可能干扰的环境光。

第三个容易忽略的是相机预热。工业相机特别是3D相机,开机后需要一段时间(通常10-30分钟)才能达到稳定工作状态。未充分预热就进行标定,会导致参数不准确。建议制定标准操作流程,明确预热时间。

还有一个细节是标定板的平整度。标定板若有弯曲或磨损,会直接影响标定精度-1。每次使用前应检查标定板状况,妥善保管避免损坏。一些高精度应用甚至需要定期检测标定板的平面度。

不要完全依赖自动标定结果。完成标定后,一定要验证精度——使用标定板以外的已知尺寸物体进行测量测试,确认实际应用中的测量准确性。只有通过验证的标定结果才能投入生产使用。

网友“自动化产线设计师”提问: 我们正在规划一条全新的自动化产线,会大量使用机器视觉。从设计阶段,应该如何考虑工业相机的标定需求,以确保后续维护简便和长期稳定性?

从设计阶段就考虑标定需求是非常明智的!这能为生产线长期稳定运行打下良好基础:

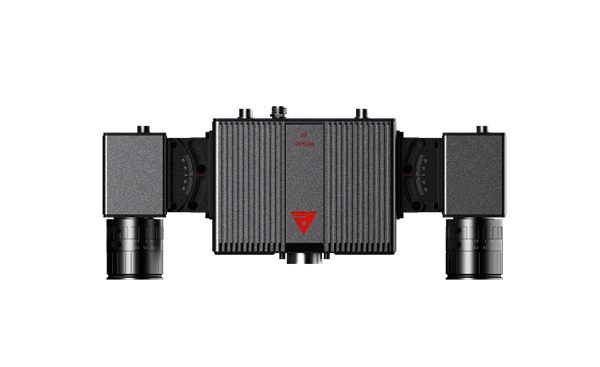

首先是相机选型和布局策略。选择支持在线标定或自标定功能的相机系统会大大降低后期维护难度-3。布局时,要为每台相机预留标定板展示空间,理想情况是设计可自动切换的标定板机构,实现定期自动标定。

其次是设计专用的标定基准。可以在生产线关键位置永久安装高精度基准点或微型标定板-2。这些基准在生产线安装调试时用于初始标定,后续维护时也可作为快速检查的参考。对于高精度应用,可以考虑将基准直接加工在设备底座或框架上。

环境控制设计也不容忽视。相机安装位置应避开振动源、热源和直射光。必要时设计专用的相机防护罩,内部可考虑增加温度稳定装置。良好的环境稳定性能够显著降低参数漂移速度,减少维护频率。

然后是设计便捷的标定流程。在生产线控制系统中集成标定管理模块,记录每台相机的标定历史、性能变化趋势。可以设置自动提醒功能,当相机性能指标下降至阈值时,系统提示需要重新标定。

制定完整的标定文档和培训计划。包括标定标准操作程序、故障排除指南、精度验证方法等。确保生产线操作人员和维护人员都掌握基本的标定技能,形成从预防到校正的完整能力体系。