在钢铁厂炽热的轧机旁,一台3D相机正冷静地凝视着刚出炉的、表面温度超过1000℃的钢坯,毫厘不差地测量着它的尺寸。

高温环境下的工业3D视觉应用,堪称现代智能制造领域的“极限挑战”。走进一家现代化铸造车间,热浪扑面而来,空气中弥漫着金属与高温博弈的气息。

传统视觉系统在这里往往“失明”——不是罢工就是数据失真。这就是为什么耐高温工业3D相机正在成为高温工业场景中的刚需。

在金属加工、玻璃制造、汽车焊接等工业场景中,高温是常态而非例外。一台普通3D相机扔进这种环境,就像把家用数码相机丢进桑拿房——结果可想而知。

高温环境对3D相机的影响是全方位的。首先是热漂移问题,温度变化会导致相机内部光学元件发生微小的形变,直接影响测量精度。

接着是散热难题,工业环境本身高温,加上相机自身运行时产生的热量,双重加热效应可能导致设备过热停机。

更棘手的是环境干扰,高温往往伴随着强光、粉尘、蒸汽等干扰因素,这些都会严重影响3D成像质量。就像大夏天站在太阳底下看手机屏幕,反光刺眼,啥也看不清。

面对高温挑战,市场上已经涌现出一批针对性的解决方案。这些耐高温工业3D相机不再是简单地在普通相机外加个散热片,而是从设计之初就考虑了极端环境的适应性。

Photoneo的MotionCam-3D Color系列是个典型例子,这款相机号称能在1200°C的炽热金属表面等极端环境中稳定输出精准三维成像-1。这个温度是什么概念?比某些火山岩浆的温度还要高!

它采用了独特的热管理设计和光学补偿技术,确保在高温环境下不会“热晕头”。

立普思的LIPSedge AE400则从另一个角度解决问题,它采用了内置散热片设计,确保在运行过程中产生的热量能迅速散发,支持长时间连续运行而不中断-3。

这种设计看似简单,实则需要在散热效率和设备紧凑性之间找到微妙平衡。就好比给运动员设计散热运动服,既要排汗又不能影响动作灵活性。

中科融合的MINI系列专门针对焊接场景优化,它采用纯铜导热结构加大面积散热管道,支持风冷或水冷,确保在高温焊接环境下设备稳定运行-7。

这个系列的相机甚至做了增强型硬件盖板,耐高温、抗火花冲击,经过10万次无故障开合测试。这相当于在相机外面套了件“防火服”。

为什么这些相机能在高温环境下工作?秘密在于一系列针对性设计。热稳定性校准技术是关键之一,Zivid的3D相机采用浮动热校准,确保在整个工作温度范围内将真实度漂移和数据输出变化降至最低-9。

海康机器人Ultra系列则采用了TEC控温技术,有效降低温漂影响-8。这种技术通过主动温度控制,使相机内部关键部件保持在恒定温度,就像给相机装了个“随身空调”。

散热设计也很重要,除了前面提到的散热片和散热管道,还有相机采用镁合金结合高强度碳纤维的主体设计-8,这种材料不仅轻便坚固,还有较好的导热性,帮助热量均匀分布和散发。

光学系统也需要特殊设计,一些相机采用全玻璃光学器件-9,相比塑料镜头,玻璃在高温下更稳定,不易变形。

在电子元件选择上,工业级芯片和组件能够在更高温度范围内正常工作,就像军用电子设备比民用的更能适应极端环境。

面对众多选择,如何为高温环境挑选合适的3D相机?首先要关注的是工作温度范围,不同相机标称的温度范围差异很大。

例如SICK的Visionary-B Two可以在-40°C至+60°C的温度范围内工作-10,这个宽温设计使其能适应从极寒到高温的各种环境。

其次是防护等级,高温环境往往伴随着粉尘、水汽等,IP65或更高的防护等级是必要的。立普思LIPSedge AE400就达到了IP67防护等级-3,防尘防水,适合恶劣环境。

热稳定性指标也不容忽视,需要关注相机在不同温度下的精度变化。一些产品会提供热漂移系数,数值越小,说明温度变化对精度影响越小。

还要考虑散热方式,被动散热(如散热片)适用于中等温度环境;主动散热(如风扇、水冷)则适合更高温度或更苛刻的环境。

数据接口和线缆也需要耐高温设计,普通线缆在高温下可能变软甚至融化,导致信号中断。一些工业相机采用特殊材质的连接线和接口,确保高温下的可靠性。

耐高温3D相机已经在多个工业领域大显身手。在焊接自动化中,3D相机引导焊接头精准定位焊缝,即使在强弧光和高温环境下也能稳定工作。

中科融合的MINI系列就针对焊接场景做了专门优化,能抵抗100,000 Lux强光干扰-7。这好比在电焊强光下还能看清楚细节,人眼是绝对做不到的。

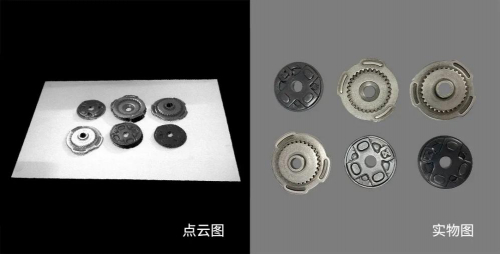

铸造和热处理行业也是应用重点,在这些场景中,相机需要直接面对高温工件。如本科技的RVC-M5系列声称能在60万lux的超强光照下输出干净、完整的点云图像-6。

高温物料处理同样需要耐高温3D视觉,例如在玻璃制造、陶瓷烧结等过程中,相机需要引导机械臂处理高温物料,确保安全生产。

值得一提的是,这些相机不仅在高温下“活下来”,还要“干好活”。奥比中光的产品在户外强光环境下表现优异-2,而户外强光环境往往伴随着高温,这对相机的耐热和抗光能力都是双重考验。

当夜幕降临,钢铁厂的火光映红半边天,流水线上的耐高温工业3D相机仍在不知疲倦地工作着。它们金属外壳微微发热,内部芯片却冷静地处理着每一帧图像,将高温环境转化为精准三维数据。

这些相机镜头中的世界,是一片橙红炙热却秩序井然的工业画卷,每一度升温,都是智能制造向前迈出的一步。

问题一:我所在的汽车焊接车间温度很高,普通相机用不了多久就出问题,到底什么样的3D相机才能真正算“耐高温”?

哎,你这问题问到点子上了!汽车焊接车间那环境,确实够呛——弧光强、温度高、还有飞溅的火花。普通相机进去,就跟把冰棍儿放太阳底下似的,化得快!

真正的耐高温相机得从里到外都“抗造”。首先得看它的工作温度范围,比如有些工业相机能在0°C到45°C甚至更宽范围内稳定工作-9,但这对于焊接车间可能还不够。

更重要的是散热设计,像中科融合MINI系列那种纯铜导热加大面积散热管道的-7,或者立普思AE400那种内置工业散热片的-3,能持续把热量散出去,避免内部积热。

防护性也关键,至少得IP65以上等级,防尘防水防飞溅。还有光学部件,全玻璃镜头比塑料的耐热性好得多-9。最后是热校准技术,像Zivid的“浮动热校准”能在温度变化时自动补偿,保持精度-9。

建议你可以看看专为焊接场景优化的型号,它们通常在这些方面都强化了。

问题二:如果已经有一台不错的工业3D相机,但没专门标榜“耐高温”,有没有办法通过外部措施让它能在高温环境多用一会儿?

哈,你这思路挺实在!确实有些“土办法”能改善情况,但效果有限,得看具体情况。

最简单的就是加装外部散热,比如在相机外壳贴散热片,或者用小风扇对着吹。但注意别堵住相机本身的散热孔,也别让风扇震动影响成像。

可以考虑做隔热罩,用耐热材料做个罩子,减少环境热量直接辐射到相机上。但别封太死,否则相机自己产生的热散不出去,更糟!

调整安装位置也能帮上忙,尽量远离最热源,或者安装在车间温度相对较低的角落。如果相机带可更换镜头,可以咨询厂家有没有耐热性更好的镜头可选。

不过得说实话,这些方法都只是“缓兵之计”。工业相机耐不耐高温,主要取决于内部元件的耐温等级和整体散热设计,这些是出厂就定好的。

如果高温环境是长期需求,还是建议投资专门的耐高温型号,长远来看更可靠、更省钱——毕竟相机热坏了维修或更换的成本,可能比省下的钱多多了!

问题三:耐高温3D相机听起来就很贵,对于我们这种中小型工厂,有没有性价比高的选择方案?

这话实在!中小企业的钱都是一分一分挣的,确实得精打细算。耐高温相机通常比普通工业相机贵一截,但也不是没有变通办法。

你可以先明确真实需求:车间到底多热?是持续高温还是间歇性的?相机需要多靠近热源?有时候,实际温度并没有感觉的那么高,用增强散热的普通工业相机可能就够用了。

考虑分工合作方案:把最耐热的部分(如镜头)靠近高温区,通过延长线把相机主体放在较凉快的地方。有些相机支持这种分离式设计。

关注国产新兴品牌,像奥比中光、如本科技等国内厂商的产品-2-6,往往在同等性能下比国际大牌有价格优势。而且他们更了解国内工厂的实际环境,产品针对性可能更强。

可以寻找行业解决方案,有些厂商提供针对特定高温场景(如焊接、铸造)的优化套装,比单独购买通用型耐高温相机可能更划算。

如果高温作业只是你们的部分工序,可以考虑产线重排,把需要3D视觉的环节尽量安排在温度较低的工位,这样就能用普通相机了。

最后记住,维护好现有机台也能延长寿命——定期清洁散热孔、避免阳光直射、提供稳定电压,这些不花钱的小习惯,有时候能大大延长设备在高温下的工作时间。